日期:2024-01-19245

本文针对全氧燃烧生产线生产的玻璃深加工后容易出现钢化彩虹的问题,对比空气助燃玻璃熔窑生产玻璃和全氧燃烧玻璃熔窑生产玻璃下表面渗锡量的变化和下表面渗锡随深度分布的变化情况,分析全氧燃烧生产线玻璃下表面渗锡的特征,为

工业生产提供理论依据。

利用X射线荧光分析仪(XRF)、电子探针显微镜(EPMA)测试全氧燃烧浮法玻璃及普通浮法玻璃下表面的渗锡量和渗锡深度分布。把XRF测定出的锡计数与分光光度法测得的渗锡量数值进行曲线拟合得到渗锡量。从两条生产线上选取5组同一厚度、相同生产参数的玻璃样品,用X射线荧光分析仪测试样品下表面渗锡量,结果见表1。

结果表明,同一厚度的玻璃,全氧燃烧工艺生产的下表面渗锡量大于普通浮法玻璃下表面渗锡量,且随着玻璃厚度的增加,二者差值增大。

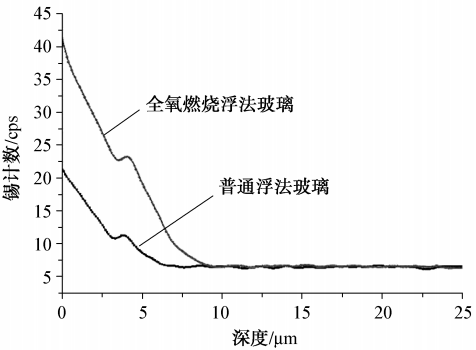

选取同样的两条浮法线的玻璃样品,厚度同为2.0 mm,用电子探针分析仪测出玻璃下表面渗锡随深度分布情况,结果如图1所示。

由图1可知,两种浮法玻璃下表面渗锡随深度分布的特征基本是一样的,但是全氧燃烧浮法玻璃下表面渗锡量高于普通浮法玻璃,渗锡深度也大于普通浮法玻璃,这与上述X射线荧光分析出的结果是一致的。

经过实验得出:(1)全氧燃烧浮法玻璃下表面渗锡量高于普通浮法玻璃,且玻璃越厚渗锡量高出的越多;全氧燃烧浮法玻璃的渗锡深度也大于普通浮法玻璃。(2)全氧燃烧浮法玻璃下表面渗锡量和渗锡深度高的原因,主要是全氧燃烧浮法玻璃中含水量高,因此运用全氧燃烧熔化技术时,必须更加注意锡槽的污染问题,尽量减少锡的氧化,才能更有效地控制玻璃的渗锡量。